White Paper 2: ¿La calidad del polvo realmente afecta el rendimiento de LPBF?

ArcelorMittal Global Research and Development

White Paper 2: ¿La calidad del polvo realmente afecta el rendimiento de LPBF?

ArcelorMittal Global Research and Development

Agosto de 2023

Introducción

Laser powder bed fusion (LPBF) es una tecnología de fabricación aditiva de rápido crecimiento que puede producir piezas metálicas complejas con altas propiedades mecánicas, resistencia a la corrosión y biocompatibilidad. Los principales desafíos en LPBF son lograr alta productividad y calidad minimizando el costo por pieza y la variabilidad del proceso. En un documento técnico anterior, mostramos que seleccionar la estrategia de impresión adecuada podría mejorar la productividad de un sistema LPBF en un 50 % más allá del enfoque común de optimización de la productividad basado en la densidad de energía volumétrica (VED). Pero ¿qué otras palancas se pueden abordar?

Más allá de los parámetros de impresión, un factor que a menudo se considera que tiene una influencia importante en el rendimiento del LPBF es la calidad del polvo metálico utilizado como materia prima. Se cree que la distribución del tamaño de partículas (PSD) y la morfología del polvo afectan la fluidez y la densidad de empaquetamiento del lecho de polvo, así como la absorción de la energía láser y el comportamiento de fusión y solidificación de las partículas de polvo. Estos factores, a su vez, pueden afectar la densidad, la porosidad, las propiedades mecánicas y la calidad de la superficie de las piezas impresas. Por lo tanto, comúnmente se supone que un polvo consistente y de alta calidad es esencial para un proceso LPBF confiable y eficiente.

Sin embargo, ¿es correcta esta suposición? ¿En qué medida afecta realmente la calidad del polvo al rendimiento del LPBF? ¿Y puede la estrategia de impresión, es decir, el movimiento y la potencia del rayo láser, compensar la variabilidad o la inferioridad en la calidad del polvo?

En este documento técnico, presentamos los resultados de un estudio experimental que abordó estas preguntas. Comparamos el rendimiento de polvos de acero inoxidable 316L de dos proveedores diferentes, utilizando dos estrategias de impresión diferentes, en un sistema de 4 láseres MetalFAB1 de Additive Industries. Medimos la densidad y la tasa de construcción de las piezas impresas, así como la PSD, la morfología y la composición química de los polvos. Los resultados fueron sorprendentes.

Motivación

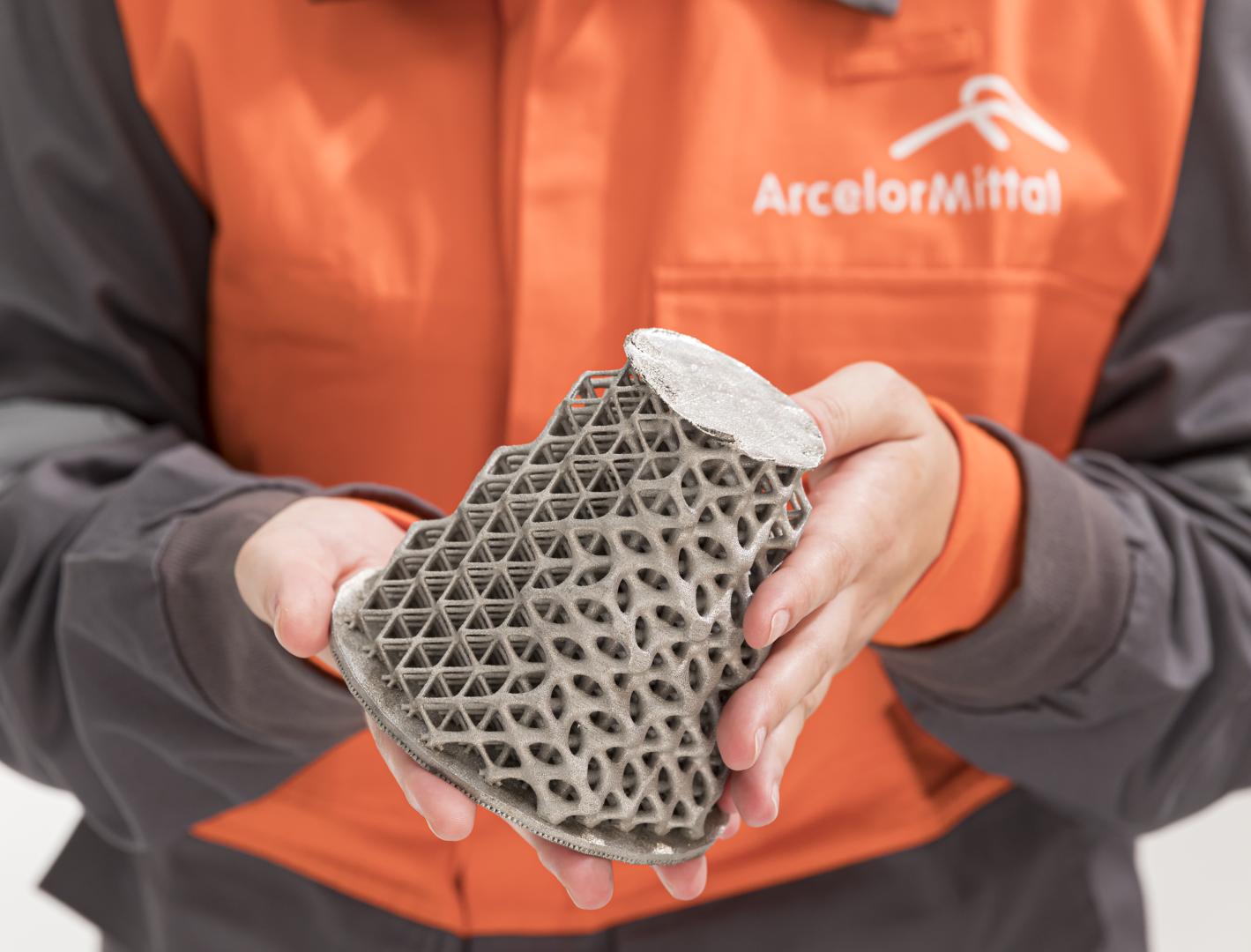

ArcelorMittal empezó a utilizar LPBF para producir piezas de repuesto para nuestras operaciones de fabricación de acero. Estos repuestos son fundamentales para la confiabilidad y disponibilidad de la producción y, por lo tanto, deben tener alta calidad y entrega rápida. Sin embargo, con nuestra capacidad limitada de LPBF, enfrentamos el desafío de imprimir piezas completamente densas lo más rápido posible.

Para lograr este objetivo, necesitábamos comprender y controlar las fuentes de variación que podrían afectar el proceso LPBF y el rendimiento de la pieza. Si bien teníamos control sobre el diseño de la pieza y los parámetros de impresión, teníamos menos control sobre las características del polvo, que dependían del proveedor y del lote de producción. Además, tuvimos dificultades para asegurar un suministro constante y confiable de polvo debido a la alta demanda y los largos plazos de entrega en el mercado de fabricación aditiva.

Por lo tanto, decidimos investigar la relación entre las características del polvo, los parámetros de impresión y la calidad de la pieza. Queríamos saber si podíamos hacer que nuestro proceso LPBF fuera más robusto y capaz de manejar diferentes calidades de polvo, sin comprometer la calidad o la productividad de la pieza. También queríamos saber si podíamos optimizar aún más la estrategia de impresión para lograr un rendimiento mayor que la estrategia predeterminada proporcionada por el fabricante de la máquina.