ArcelorMittal y la Universidad Nebrija imprimen en 3D un chasis de motocicleta

ArcelorMittal y la Universidad Nebrija imprimen en 3D un chasis de motocicleta

La estrecha colaboración entre ArcelorMittal y el grupo de investigación de Materiales y Fabricación Avanzada (MOD3RN) de la Universidad Nebrija ha dado como resultado la fabricación de un chasis de acero que podría revolucionar el mundo de la motocicleta.

El acero es un material extraordinariamente versátil que ofrece muchas ventajas; entre ellas, sus propiedades mecánicas. Sin embargo, su uso en determinadas aplicaciones donde el peso puede ser un factor crítico puede colocarlo inicialmente en desventaja. Conseguir que los componentes de acero sean más ligeros que los de aluminio o titanio, controlando su coste, es un reto que, según Sergio Corbera, jefe del Área de Ingeniería del Motor de la Universidad Nebrija, “parece sencillo, pero es enormemente complejo”.

Este fue el punto de partida de una intensa colaboración entre ArcelorMittal Global R&D, que aportó al proyecto su tecnología en fabricación aditiva y su experiencia en diseño y simulación que guió todo el proceso hasta el desarrollo de la geometría final, y la Universidad Nebrija, que aportó sus avances en tecnología de diseño inteligente, su conocimiento y experiencia en vehículos de carreras, aspectos clave en la consecución de este hito.

Esta estrecha colaboración entre ArcelorMittal y el grupo de investigación de Materiales y Fabricación Avanzada (MOD3RN) de la Universidad Nebrija ha dado como resultado la fabricación de un chasis de acero que podría revolucionar el mundo de la moto. “Las simulaciones parecen indicar que hemos conseguido un chasis bien equilibrado, lo que a priori debería dar a la moto un muy buen comportamiento en pista. Hemos aplicado una tecnología de fabricación (impresión 3D) nueva para este sector, utilizando un material que a priori podría parecer desplazado por materiales alternativos en esta industria, y con formas geométricas radicalmente innovadoras”, afirma Corbera.

- Este chasis, fabricado exclusivamente en acero, combina las propiedades mecánicas de este material con la ligereza característica normalmente asociada a otros materiales como el aluminio o el titanio. Este hito ha sido posible gracias a un diseño geométrico completamente hueco e innovador.

- La tecnología y la experiencia 3D de ArcelorMittal, el trabajo de sus diseñadores y los algoritmos de diseño inteligente de la Universidad Nebrija han hecho posible desarrollar este componente innovador.

En general, el material más utilizado en la industria de las motos es el aluminio, con algunas excepciones el acero. Características como la ligereza y determinadas propiedades que, tras años de investigación, repercuten en un buen comportamiento de la moto, han sido factores clave para que este material se convierta en un denominador común en cualquier chasis. Conseguir desarrollar un chasis de acero capaz de igualar o incluso mejorar la ligereza que aporta el aluminio y que proporcione una experiencia de conducción y unas prestaciones similares a las obtenidas con este último material es uno de los hitos alcanzados en esta colaboración entre ArcelorMittal y Nebrija.

Innovación, inteligencia artificial y fabricación aditiva

En su centro de innovación tecnológica en Asturias, ArcelorMittal investiga la aplicación de tecnologías digitales de última generación, como la impresión 3D y la inteligencia artificial, a la industria siderúrgica, desde la producción hasta la aplicación. La Universidad Nebrija integra inteligencia artificial y técnicas de modelado generativo –diseño inteligente o diseño generativo– para desarrollar productos que puedan contribuir a crear nuevos casos de éxito en un entorno de investigación e innovación, aplicada en este caso al sector de las carreras de automoción. “Así evolucionó la relación inicial y hoy se ha convertido en toda una línea de desarrollo de alto impacto tecnológico, de la que este chasis es el primer producto que se presenta”, comenta Rafael Barea, jefe del grupo de investigación de Materiales y Fabricación Avanzada de Universidad Nebrija

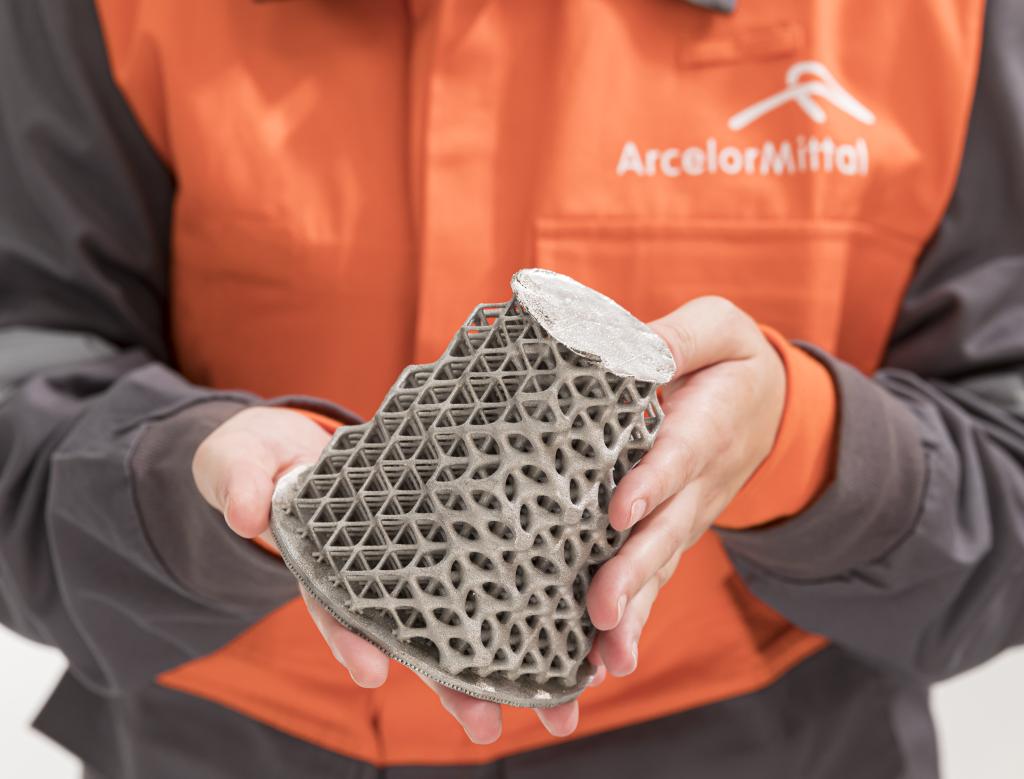

Para conseguir mediante el uso de tecnología de impresión 3D una pieza de acero más ligera que una de aluminio o titanio, investigadores de la Universidad Nebrija diseñaron formas geométricas muy innovadoras que permitieron producir piezas huecas. Corbera explicó: “Con nuestros algoritmos, habíamos logrado más o menos la nueva forma. La posibilidad de generar piezas huecas era la principal incógnita de la impresión 3D con metales. Hablamos de espesores de pared que oscilan entre los 0,8 y 1 milímetro en el chasis. Esto implicó abordar varios aspectos dentro de la operación de impresión 3D: estabilidad de la pieza durante el proceso de impresión, dados los espesores muy finos; controlar los poros y las propiedades mecánicas de estos espesores; y orientación de la forma geométrica para evitar apoyos internos. Estas incógnitas fueron progresivamente superadas durante el proyecto de investigación conjunto, gracias a determinadas propiedades que aporta el acero en el proceso de impresión y que permitieron que la producción de piezas huecas se hiciera realidad”.

La consecución de piezas huecas es la piedra angular de esta colaboración, ya que abre el camino al desarrollo de soluciones de acero muy ligeras, gracias a los finísimos espesores obtenidos en el proceso de impresión 3D; hasta la fecha, esto es difícil de conseguir con el aluminio y el titanio y, por tanto, podría tener un impacto negativo en la resistencia estructural de la pieza. Una vez confirmada la estabilidad de la solución de acero con estos espesores y determinadas las características mecánicas, estas condiciones de contorno se integraron en los algoritmos de diseño inteligente para que estos fueran capaces de generar automáticamente una gama de formas geométricas innovadoras y estables en la proceso de impresión, y con un diseño que siempre aseguraba ciertas orientaciones para evitar la generación de soportes internos. “Una vez conseguido y validado todo esto estábamos en condiciones de aplicarlo al chasis, y prácticamente a cualquier pieza”, apunta Corbera.

Hueco y con espesores de pared finos

El diseño del chasis (hueco y con espesores de pared de sólo 0,8 a 1 milímetro) es el resultado de la innovación geométrica y la experiencia de los diseñadores involucrados en el proceso. Probablemente sea una de las pocas piezas huecas impresas en 3D que existen con tal tamaño, para una aplicación tan exigente y con un peso tan ligero. “Nuestro chasis de acero pesa aproximadamente 3,8 kilogramos. Ninguno de los chasis de aluminio de primeras marcas pesa menos de 5 kilogramos, mientras que el peso de otros chasis de acero puede llegar hasta los 6-7 kilogramos. La diferencia puede parecer pequeña, pero reducir gramos en este tipo de piezas es muy, muy difícil; por lo tanto, una reducción de varios kilogramos representa un enorme avance”, afirmó Paula Rodríguez, responsable del proyecto en ArcelorMittal Global R&D, quien ha liderado estos desarrollos en la Compañía. Y añadió: “Además, la sensación y los datos iniciales, que aún tenemos que confirmar, son que su rendimiento en servicio, en la pista de carreras, por así decirlo, será inigualable”.

Nicolás de Abajo, responsable global de los centros de I+D de ArcelorMittal, comentó: “El trabajo conjunto realizado entre nuestros investigadores y los diseñadores de la Universidad Nebrija ha sido extraordinario. Un excelente ejemplo de lo que se puede conseguir gracias al enorme crecimiento de las tecnologías exponenciales, un enfoque disruptivo y un gran esfuerzo”.

Cabe destacar que este proyecto no incluyó el desarrollo de una aleación de acero, y los excelentes resultados se lograron utilizando un polvo de acero estándar y ampliamente disponible para la fabricación aditiva. Así, más allá de los resultados conseguidos en el chasis, el desarrollo de piezas de acero que puedan competir en peso con el aluminio o el titanio podría suponer un cambio importante en esta industria, ya que la fabricación aditiva combinada con el grado de acero adecuado puede suponer un coste aún mayor. -solución competitiva. Este proyecto abre la puerta a que determinados componentes sean de acero, apoyando así el retorno de este material para multitud de aplicaciones en este sector empresarial dentro del ámbito de la moto de competición.

El Polvo de Acero se utiliza en múltiples industrias y aplicaciones.

¡Descubre cómo ArcelorMittal pueden ayudarte a aumentar tu productividad!