Tecnología de impresión 3D de acero aplicada en un vehículo del Dakar

Tecnología de impresión 3D de acero aplicada en un vehículo del Dakar

La tecnología de impresión 3D utilizada por ArcelorMittal en su Centro de I+D+i, combinada con los algoritmos de diseño inteligente de la Universidad Nebrija, han permitido desarrollar diversos componentes del coche. Estudiantes de la Universidad Nebrija acometieron el rediseño y mejora tecnológica de un coche del equipo Sodicars que participó en el Rally Dakar 2023 en la máxima categoría (T1).

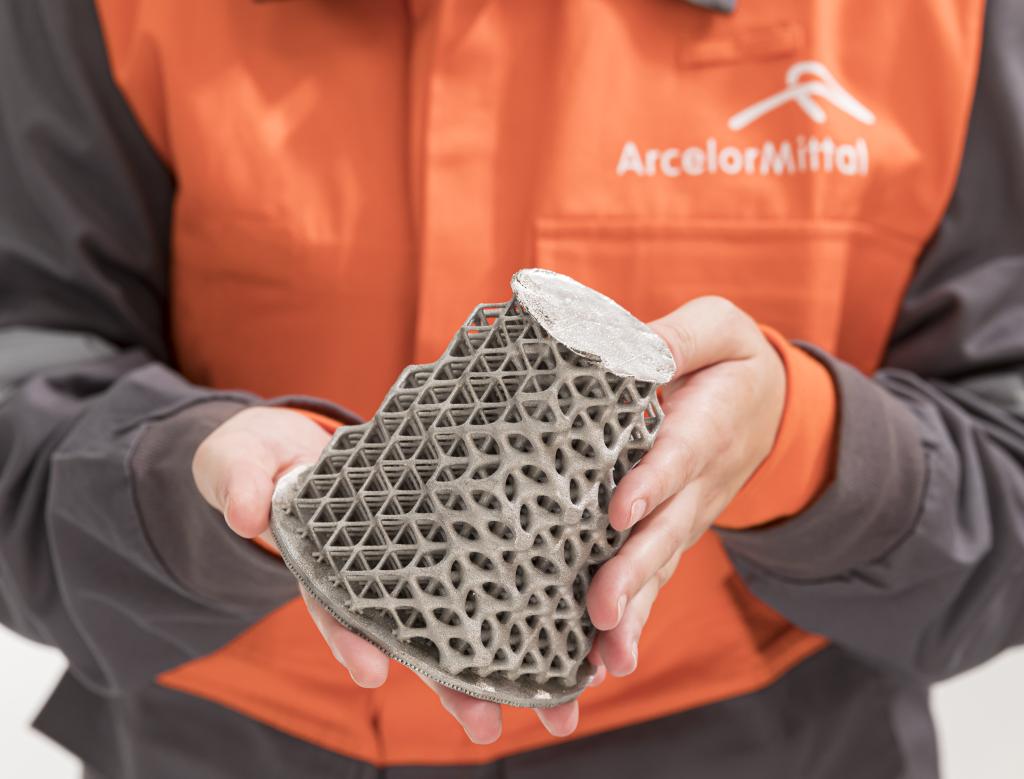

Como resultado, en el laboratorio de ArcelorMittal se imprimió en 3D una nueva pieza que conecta la caja lateral del coche con el bargeboard, logrando una reducción de peso del 20% por debajo del límite marcado.

Pedro Prendes, Responsable de Procesos de ArcelorMittal I+D: “Nuestra participación en este proyecto constituye un nuevo desafío en el marco de nuestro Programa de Asociación. Es un proyecto emocionante en el que podremos ver otra pieza de acero impresa en 3D desplegada en las condiciones extremadamente duras del Rally Dakar, lo que es en sí mismo un verdadero desafío”.

ArcelorMittal opera un centro de innovación tecnológica centrado en el desarrollo de diversas tecnologías de vanguardia, incluidas la impresión 3D, la inteligencia artificial, la nanotecnología y la energía verde. La Universidad Nebrija integra inteligencia artificial y técnicas de modelado generativo –diseño inteligente o diseño generativo– para desarrollar productos que puedan contribuir a potenciar el valor añadido que ArcelorMittal aporta al mundo de la automoción. La colaboración entre ambas partes comenzó hace algunos años, con el desarrollo de un chasis de motocicleta íntegramente producido mediante impresión 3D, que demostró que el acero podía ofrecer una solución más ligera que el aluminio (en esta parte estructural se logró una reducción de peso del 25%). Este fue el punto de partida de la colaboración entre ambas entidades, con el objetivo a largo plazo de introducir una gama cada vez mayor de componentes impresos en el sector de la automoción y consolidar esta tecnología.

El Rally Dakar es la competición automovilística más dura del mundo desde el punto de vista mecánico y, por tanto, constituye uno de los mejores entornos para el despliegue de tecnologías disruptivas, como la impresión 3D. La Universidad Nebrija llega a un acuerdo con Sodicars, fabricante de vehículos y plataforma de carreras con más de 11 años de experiencia en competiciones de automoción y en el mundo del Motorsport. El acuerdo se centra, en particular, en el rediseño y mejoras tecnológicas del vehículo BV2 de Sodicars. La Universidad Nebrija lidera los aspectos de desarrollo tecnológico y gestión técnica del proyecto con un equipo de estudiantes de grado y máster de la Politécnica Nebrija. Manolo Plaza, que ha participado como piloto en más de 14 ediciones de este rally, y su hija Mónica Plaza pilotaron el vehículo mejorado durante la competición.

En el contexto de este reto tecnológico, los equipos de la Universidad Nebrija y ArcelorMittal sentaron las bases y aportaron los recursos necesarios para que el uso de la impresión 3D en el desarrollo de algunos componentes del coche se hiciera realidad. La colaboración se centró en el desarrollo de las piezas que soportan los pontones del coche. Aunque estos componentes tienen una función estructural muy pequeña, por su posición en el coche quedan muy expuestos a impactos o a la posibilidad de ser impactados por piedras. Además, como están ubicados en uno de los principales canales de flujo aerodinámico del automóvil, era fundamental que el componente final tuviera un área limitada de resistencia al flujo. Estos requisitos condicionaron el diseño de la pieza en cuanto a su espacio de diseño. El equipo de ArcelorMittal aportó toda su tecnología de diseño y su conocimiento en tecnologías de impresión 3D para desarrollar un componente liviano que cumpliera con estas limitaciones aerodinámicas. El resultado es una pieza con una forma muy orgánica, de apenas 800 gramos de peso -un 20% por debajo del límite marcado-, que conecta la caja lateral del coche con el bargeboard.

El componente, creado por ingenieros especializados en diseño, análisis computacional y procesos de fabricación, se imprimió en las instalaciones del Centro de I+D+i de Avilés mediante tecnología de fusión láser en lecho de polvo (LPBF), dadas sus necesidades de geometría y resolución. Para producir el componente, el equipo de I+D+i utilizó una aleación de acero grado 17-4PH que posteriormente fue tratada térmicamente.

El proceso de diseño tuvo en cuenta los puntos de fijación del componente al vehículo, los requisitos aerodinámicos y la simulación de fuerzas a las que está expuesto, con el fin de optimizar el espacio de diseño. El trabajo conjunto de los distintos equipos de I+D+i permitió producir las piezas impresas finales en un plazo de tres semanas tras la recepción del caso práctico. Los ciclos cortos de desarrollo y producción de nuevos componentes constituyen una ventaja competitiva ya que facilitan la adaptación a los cambios y nuevos requisitos de la aplicación considerada, en este caso, en los vehículos de competición.

Formación en proyectos reales

El proyecto Nebrija al Dakar nace para llevar este reto deportivo a una dimensión formativa y tecnológica. Está concebido como un verdadero proyecto universitario, donde los estudiantes son los protagonistas y pilar central en el rediseño y mejora tecnológica de un coche para el Rally Dakar 2023. Así, el proyecto Nebrija to Dakar pretende contribuir al crecimiento personal y profesional de los estudiantes e implementar la filosofía del 'aprender haciendo' como formato académico para preparar a los futuros profesionales de la automoción. En este contexto, la asociación con ArcelorMittal ha permitido a los estudiantes profundizar en la tecnología de impresión 3D y abre toda una gama de posibilidades para el diseño de los nuevos componentes previstos para el automóvil.

El Polvo de Acero se utiliza en múltiples industrias y aplicaciones.

¡Descubre cómo los polvos ArcelorMittal pueden ayudarte a aumentar tu productividad!

25 Febrero 2022